基于工业4.0理念,大库为苏州胶囊升级改造的全自动化仓库,解决了年产480亿个空心胶囊的存储问题,并实现了仓储作业全流程自动化,物流效率大幅提升。

400平米空间能做什么?一栋豪华别墅,基本够用;最多容纳100人的办公室,OK没问题;一家42桌四人台的餐馆,正好合适。不过,你可曾想过,400平米空间还可以成为储存一亿多个胶囊的药品仓库?

2017年,中国最大的空心胶囊生产商——苏州胶囊有限公司,联合专注于提供智能物流解决方案的大库公司(Wealth Depot),成功打造了全自动化仓库,集数字化生产包装、智能存储功能于一身,作为其工业4.0生产工厂的关键组成部分。

苏州胶囊工厂外观

全自动仓库:统筹设计,精准把控

苏州胶囊有限公司是CAPSUGEL全球十大生产基地之一,年产量480亿个空心胶囊,采用全自动化的控制操作、严格的室内洁净规程和质量监控、空气温湿流量控制中心等领先的生产工艺和条件,确保提供优质的产品。新建成的自动仓库与生产线紧密衔接,肩负着成品存储、发货等功能,大幅提高了物流效率,并节省了人力。

从投线、称重、贴标、封箱、金属检测、入库,到最后的订单产品出库,整体仓储作业流程实现了全自动化,同时充分利用了仓库的每一寸空间。系统设计师Danny透露,整个项目集成了十几家不同厂商的设备。不同设备需要相辅相成,才能实现整个自动化系统的高效运转。这意味着设计师不但要对物流系统整体精准把控,还要对每个设备的特性了如指掌。

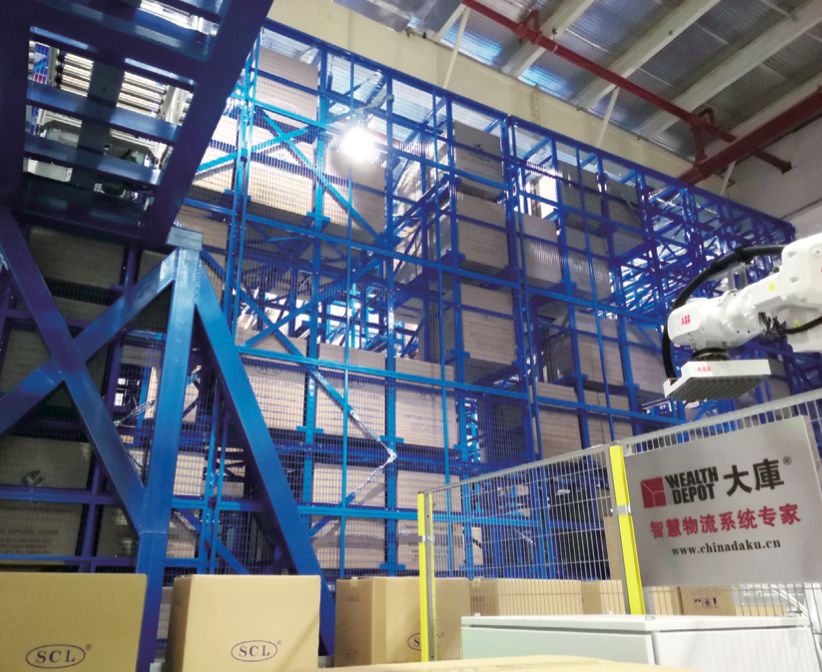

另一项值得一提的设计是包装区(洁净室)和存储发货区之间的连廊。改造前,封箱后的药品需要9~12人搬运到存储发货区,而且在两个区域之间还需要设置一条人行通道。这无论从成本、效率还是安全角度看,都不尽如人意。为此,大库将全密封、无污染的连廊设计在高出地面4.2米的位置。在包装区密封完成的纸箱被提升机带到高处,进入连廊,最后到达Miniload密集存储区。

Miniload 库

成品从生产车间进入物流系统

提升机将成品从车间送入 Miniload 库

在商品出库环节,为避免传统链条式托盘输送线对托盘和纸箱的污染,大库特意为苏州胶囊定制了同步带式托盘输送线。这项设计大大减少了药品在出库过程中可能受到的污染,同时充分体现了大库高水平的系统细节设计能力。

同步带移载设计,避免油污

此外,系统设计过程中,大库严格遵循GMP的要求,始终将药品安全放在第一位。物流系统在保障苏州胶囊产品品质的同时,更保证了广大消费者的生命安全。

主要作业流程

装满胶囊的纸箱从生产线下来后,进入大库的物流系统,需要经历两重监测才能入库。首先是称重监测,如果没有达到标准重量,药品会被剔出检查。紧接着,纸箱进入专门定制的A4纸打印帖标站,机器自动打印并贴上纸标签。

A4 纸标签打印与贴标

贴标后,根据不同胶囊类型以不同的胶带进行自动封箱。完成以后,箱子要经过金属监测,以确保药品不含任何杂质。通过这两重监测的药品方可入库存储。

自动封箱

发货时,Miniload按发货批次所需的成品箱送出库,量身定制的ABB机械手根据发货批次的总箱数,自动码成不同图案的托盘。

机械手自动码垛

码盘所需的空托盘由自动码盘及拆盘机械手提供。码好的托盘送到发货缓存区等待货车到达。

空托盘返回

定制化服务解决行业应用痛点

要想收获最佳效果,一个最大程度优化的物流系统集成方案中,先进的设备是必不可少的。针对苏州胶囊生产量巨大的情况,大库和TGW紧密合作,定制了国内第一台四伸位Miniload堆垛机,可一次性运载四箱货物,大大加快货物存取速度(每小时出入库400多箱),缩短发货装车时间。与此同时,大库还采用了灵活性极佳的ABB机械手,大大提高了货物抓取的准确性,提升了货物从分拣到出库的整体运行效率。

Miniload 库与四伸位 Miniload 堆垛机

苏州胶囊公司运营已经30年,采用连续生产、集中发货模式,所以需要大量的空间用于发货暂存。

发货缓存

随着业务量持续增加,工厂的空间变得非常宝贵。该项目实施后,从投线、称重、贴标、封箱、金属检测、入库、码盘,到最后的订单产品出库,整体流程实现了全自动化,节省了大量的人手及空间,减少了可能因人工接触产品造成的污染,极大提高了物流管理水平及运作效率。

来源:物流产品网